+86-519-83387581

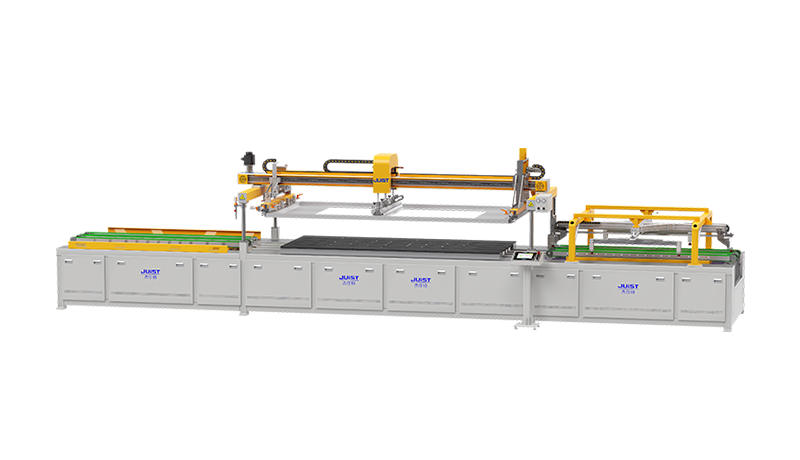

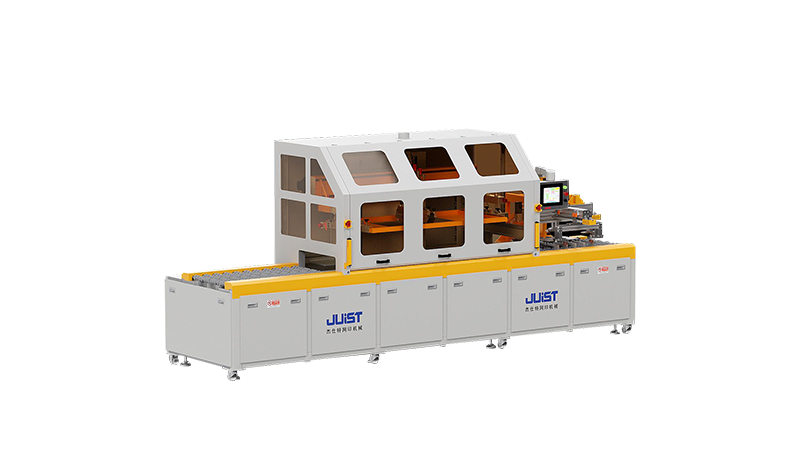

En la industria de procesamiento de vidrio, las máquinas de impresión de pantalla juegan un papel indispensable. Casi todos los tipos de procesamiento de vidrio requieren el uso de una impresora de pantalla. Dependiendo de las necesidades específicas de la aplicación, las máquinas de impresión de vidrio se pueden clasificar en seis tipos principales:

Si bien estas máquinas son parte integral de la producción, pueden surgir varios problemas de calidad durante el proceso de impresión. Los problemas comunes incluyen patrones o líneas que aparecen borrosos, distorsionados, punteados, irregulares en los bordes, astillados o elevados. Para abordar estos desafíos, es esencial examinar las siguientes causas potenciales:

1. Estabilidad del marco de la pantalla

Si el marco de la pantalla no se fija de forma segura, puede causar desalineación durante la impresión, lo que lleva a patrones distorsionados o líneas poco claras. Asegurar que el marco esté firmemente instalado es crucial para mantener la precisión de la impresión.

2. Distancia entre pantalla y sustrato

La brecha entre la pantalla y el sustrato debe ajustarse con precisión. Una brecha que es demasiado grande puede provocar impresiones borrosas, mientras que un espacio demasiado pequeño puede evitar que la tinta se propague uniformemente. El espaciado adecuado garantiza resultados de impresión óptimos.

3. APLEZidad de la superficie del sustrato

La calidad de la superficie del sustrato afecta directamente el resultado de la impresión. Las superficies desiguales pueden causar burbujas de aire, patrones desiguales o impresiones distorsionadas. Siempre asegúrese de que el sustrato esté plano antes de comenzar el proceso de impresión.

4. Ángulo entre la escobilla y el sustrato

El ángulo de la escobilla afecta la presión aplicada durante la impresión. Los ángulos incorrectos pueden conducir a distorsiones, especialmente en detalles finos. Ajustarse al ángulo correcto asegura una aplicación de tinta suave e incluso de tinta.

5. Presión de impresión uniforme

La presión constante durante la impresión es esencial. La presión desigual o la fuerza excesiva pueden conducir a una transferencia de tinta insuficiente o patrones irregulares. Además, controlar la velocidad de movimiento de la escobilla y evitar pausas o reimpresiones dentro de la misma área es fundamental para mantener la consistencia.

6. consistencia de tinta adecuada

La viscosidad de la tinta juega un papel clave en la calidad de la impresión. La tinta demasiado delgada puede provocar impresiones poco claras, mientras que la tinta demasiado gruesa puede no pasar a través de la malla de la pantalla de manera efectiva, causando patrones borrosos o rotos. Asegúrese de que la tinta se mezcle con la consistencia adecuada.

7. Compatibilidad entre tinta y malla de pantalla

El tamaño de partícula de tinta debe coincidir con el recuento de malla de pantalla. Si las partículas son demasiado grandes para una pantalla de malla alta, la tinta tendrá dificultades para pasar, lo que resulta en impresiones deficientes. Elegir la tinta adecuada para su pantalla es esencial.

8. Velocidad de secado y condiciones ambientales

Las velocidades de secado de tinta excesivamente rápidas, especialmente en ambientes ventosos, pueden causar la obstrucción prematura de la pantalla, lo que lleva a impresiones incompletas. Mantener un entorno de trabajo controlado y garantizar el secado oportuno de la tinta puede evitar tales problemas.

9. Secado de agentes de limpieza

Después de lavar la pantalla o reelaborar un sustrato, cualquier agente de limpieza residual o solventes que no se hayan secado por completo puede comprometer la calidad de impresión. El secado adecuado es un paso vital en el proceso de preparación.

Diagnóstico y resolución de problemas

Cuando se enfrente a problemas de calidad en la impresión de pantalla, consulte los puntos anteriores para identificar la causa raíz. Analice cada factor sistemáticamente y aplique las medidas correctivas apropiadas. Más allá de los pasos operativos descritos, varios factores externos, como la tensión de la pantalla, la distancia óptima del sustrato de pantalla, la preparación de la pantalla, el tratamiento de la superficie del sustrato y la formulación de tinta, también pueden afectar significativamente la calidad de la impresión de pantalla.

Al adoptar prácticas estandarizadas, gestión meticulosa y ajustes técnicos precisos, puede mejorar significativamente la calidad de la impresión de pantalla y garantizar un producto final perfecto. Esto no solo mejora la eficiencia de producción, sino que también aumenta la satisfacción del cliente, estableciendo su marca como líder en la industria de procesamiento de vidrio. Si aún tiene alguna pregunta, no dude en comunicarse con el equipo profesional de Juist para obtener ayuda: sales@juistmac.com