+86-519-83387581

Antes de Que Comience El Trabajo de EnsamblAJE, Los Técnicos Realizan Una Inspección Intepal de Cada Componente de Acuerdo con los Dibujos de Diseño y Los Estánndares de Proceso. La inspección de los cubos del cubre como la calidad de la superficie, la precisión dimensional y la tolerancia geométrica de las piezas. Error de Cualquier de Procesamiento leve o Defecto de superficie Puede Afectar El Rendimiento General Durante la Operación del Opugo, por lo que solo las pianas que pasan una Inspeccioón de Calidad Estricta Pueden Ingresar al Proceso de EnsamblaJe.

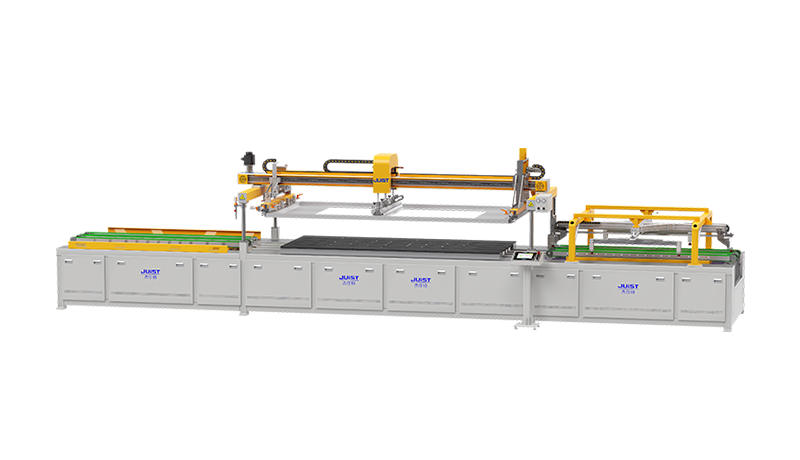

La Instalación del Cabezal de la empresa y la Pantalla es el Contenido Central del Proceso de Ensamblaje. El Paralelismo y la uniforme de la brecha entre los dos afectan Directamé El Efecto de Transferencia de Tinta y La Calidad del Patrón Increma. Los Técnicos utilizan Accesorios de Posicionamiento de Alta Precisión para Calibrar Con Precisión El Ángulo y La Altura del Cabezal de EnreSión y la Pantalla de Acuerdo Con Los Parámetros preestablecidos. En la Calibrioón de la Direca Horizontal, El Haz LÁSER ALTAMENTE COLIMADO EMITIDO POR EL CALIBRADOR LÁSER SE USA COMO REFENCIA, Y EL SENSOR DE ALTA PRECISIÓN SE USA PARA CAPTUAR EL DEL APLAZAMENTO DE LA LUZ REFLEJADA EN LA SUPERficie del componente. El Componente Está Ajustado en Función de los datos de retroalimentación para controlar el error el paralelo en la dirección horizontal. En la dirección vertical, el cambio de altura de los componentes se monitorea en tiempo real por un sensor de desplazamiento de precisión, y la distancia vertical entre el cabezal de impresión y la pantalla se ajusta a los requisitos de diseño junto con un mecanismo de elevación de alta Precisión. El Mecanismo de Ajuste es responsable de Ajustar La Brecha Entre El Cabezal de Enformen y La Pantalla. El Mecanismo Adopta Una Transmisión Espiral de Alta Precisión y Una Estructura de Micro Alimentación. El Técnico obtiene El Valor de Brecha A Través de la Operación Manual o Eléctrica Combinada Con Herramientas de Mediciónica como Micómetro. Si el Espacio es DemaSiADO Grande, la tinta es fácil de extensor Durante la impresión, lo dura dura en Bordes Borrosos y Línas más Gruesas del Patrón; Si la Brecha es DemaSiado Pequeña, la fricciónica Entre el Cabezal de delincuente y la Pantalla Puede Auminar, lo que Puede Causar una transferencia de Tinta Deficiente y las Línas Rotas del Patrónelo. Solo controlando la brecha dentro de un rango razonable se puede garantizar un efecto de la empresa de tinta estable, proporcionando las las condiciones básicas para la impresión de alta precisión. El Ensamblaje del Sistema de Transmision y El Sistema de Alineación Visual del Mugo También es crucial. En el Sistema de Transmisión, la precisión del ensamblaje de componentes como rieles de guía, tornillos de plomo y tuercas está directamle relacionada con la precisiónel del movimiento de la plataforma de ofertan. Al Instalar El Riel de Guía, La Superficie de la Base de Instalacia Debe Ser Molida con precisión para Garantizar la Planitud. Durante el Proceso de Instalación, se utiliza un instrumento de Mediciónico de Nivel de Alta Precisión y Rectitud para el Monitoreeo en Tiempo Real, y el error de Rectitud del Ruñón de Guía se Controla Ajustando los pernos PERNOS Y JUNTAS DE MONTAJE. Para Garantizar El Paralelismo de los dos Rieles, se utiliza un apositivo de Mediciónico Especial Para Ajustar Un Riel Con el Otro Ootro Como Referencia para Garantizar Que el Error Paralelo de los dos Rieles Dentro de la Longitud Talla Cumpla Con el Estándar de DiseNde.

Antes de Ensamblar El Tornillo de Plomo y la Tuerca, Se Requiere Limpieza y desgaste para Garantizar una superficie Lisa. Aplique Grasa Especial Durante el EnsamblAJE para reducir la fricción y el desgaste, y use un apositivo de precarga para Eliminar la Eliminación de Transmisión. El Tamaña de la Fuerza de precarga Debe Cálculo y Ajustar Con Precisión de Acuerdo con los requisitos de Carga y Operación del Equipo. Si la Fuerza de Precarga es Demasiado Grande, La Resistencia A la Transmisión Aummará, y Si es Demasiado Pequeña, El Espacio Libre No PUede Eliminarse de Manera efectiva, Afectando la Precisión de la transmisión.

El Ensamblaje del Sistema de Alineación Visual Afecta Directamé La Calidad de Adquisición de Imácenes. Al Instalar la Cámara ccd y la lente, se utiliza un marco de Ajuste Ócico especial para ajustar la posiciónica del espacio tridimensional, y la perilla de ajuste fino en el marco de Ajuste se utiliza para logrario Campios Precisos DeSplazeSiMient Horizontales, verticales y rotátivas. Al Mismo Tiempo, La Placa de Calibración se usa para calibrar el sistema visual. Al dispar Patrones de Calibración en Diferentes Posiciones y Ángulos, Los Parámetros Internos de la Cámaina (Como la distancia focal, Las Coordenadas de Puntos principales) y Los Parámetros externos externos Entre El Sistema de Coordenadas de Imagen y El Sistema de Coordenadas Mundiales.

También es necesario seleccionar razonablemente el tipo de fuente de luz (como fuente de luz de anillo, fuente de luz de fondo, etc.) y ajustar la intensidad de la luz para garantizar que los puntos característicos del sustrato se presenten claramente en la imagen, proporcionando Información de Imagen Precisa para la Alineación Automática.

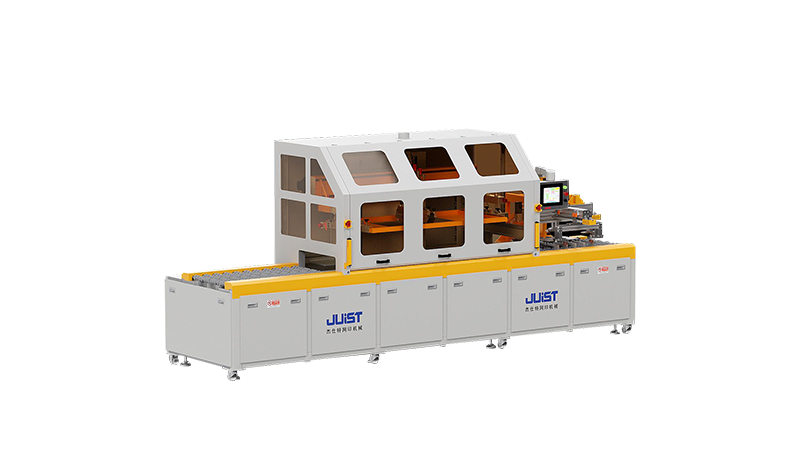

Después de Ensamblar las piezas, El Presentación de entre el Pantalla de Alto Precisión Automática (CCD) Control de Alta Precisión Entra en la etapa de depuración. El personal de depuración realiza pruebas y optimización de varios indicadores de rendimiento del upugo, entre los cuales la depuración de precisión de la de la impresión es la tarea principal. El personal de depuración selecciona una variado de sustratos con diferentes materiales y caracteríssticas de la superficie, e imprima patrones estándar que contienen línas de diferentes Anchos, figuras geométricas complejas y logotipos dexto fino para probar la capacido de capacido de impresión deluguen deluguen deluguen del gusto augures de los equipos Condiciones.

A Través de Microscopios de Alta Potencia y Software de Análisis de Imágenes, La Claridad de la Línea, La Calidad del Borde y El Grado de correspondencia del Patrón Informo Con El Borrador de Diseño Se analizan cuantitativamento. Si se Encuentra la desviacia de la empresa, es necesario verificar y ajustar desde múltiples aspecto. En el Control de la Presión del Cabezal de Informe, el sensor de Presión se usa para el valor de la valor de presión de presio, y la presión de contacto entre el Cabezal de impresión y la pantalla se cambia a Través del Mecanismo de Ajuste de Presión. La Presión inadecuada causaará una transferencia anormal de tinta afectará la calidad del patrón. La viscosidad de la tinta también Debe Ajustarse Agregando Diluyentes o Espesantes de Acuerdo con los requisitos del proceso de Sustrato e intesión, y la influencia de la temperatura ambiente en la viscosid debebe considerado para garantar que la tinta tinta tinga tenga tengena y fluidad. La Velocidad de Enformón También Debe Controlarse Con Precisión. La Velocidad Demasiado rápida o DemaSiado Lenta Afectará El Efecto de Transferencia de Tinta y la Eficiencia de Producció. La Velocidad de EnreRión Óptima DEBE ENCONTRARSO AJUSTANDO Gradualmentte la FRECUENCIA DE MOVIMIENTO DEL CABEZAL DE INCRESIÓN Y COMBINANDO LA OBSERVACIO DE CALIDAD DEL PATRÓN.

La depuración de precisión de posicionamiento repetida está destinada un garantizar la precisión de la posiciótica del úito durante múltiples intensiones. El personal de depuración controla la plataforma de brincalón para realizar múltiples moviMientos repetidos y utiliza un instrumento de Mediciónico de coordenadas de alta precisión para medir la posiciónon desesperado real desesperado de cada moviente y comparación con la posicióon. Si se produce la desviacia de Posicionamiento, es necesario verificar el espacio libre del sistema de transmisión, como detectario el espacio libre inverso del par de tuercas del tornillo de plomo para determinar si necesita serejustado o reemplazado; Analice Los Parámetros Operatros del Servomotor (como fluctuacia de Velocidad, Salida de Par) Para Verificar El Sistema de Control; Vuelva un disparar la Imagen del Punto de Caracteríssticas del Sustrato para Verifar la Precisión de Reconocimiento del Sistema de Alineación Visual y Reparar y Reemplazar u Optimar los parámetros de los componentes relevantes de acuerdo con el problema paraargarizar que laaSiMiones REPETIDO CUMPLA CON LOS REQUISITOS DE INFORMACIÓN DE ALTA PRECISION.

La depuración de la Velocidad de la empresa y la Cantidad de Transferencia de Tinta Está Interrelacionada. El personal de depuración explora los parámetros operaciones ÓpTimos del upugo Bajo la premisa de garantizar la calidad de la impresión. Al Aumar la Velocidad de Brinda, La Frecuencia de MoviNo del Cabezal de la delas de Deben Ajustarse Sincónicamento, y El Ángulo y la Presión del Raspador Deben Ajustarse Finamete. El Ángulo y la Presión del Raspador Afectarán El Raspado y La Transferencia de Tinta en la Pantalla. El Ángulo y la Presión Inadecuados Causarán Transferencia de Tinta Desegual o Cantidad Anormal de Transferencia. El personal de depuración intenta difierentes combinaciones de parámetros, registro los cambios en la calidad del patrón y dibuja la curva de relación entré la velocidad de impresión, la cantiDad de transferencia de tinta y la calidad de la impresión, a fin de determinar el mejor PunteiBrencia de EquiliBriLiMIRIMOR PUNTIRIMOR PUNTIRIMOR Entre Los Tres y Lograr la Transferencia de Tinta estable y Uniforme y la Salida de Entresión de Alta Calidad Bajo la Operación de Alta Velocidad del Opando.