+86-519-83387581

El delicado equilibrio de control de presión

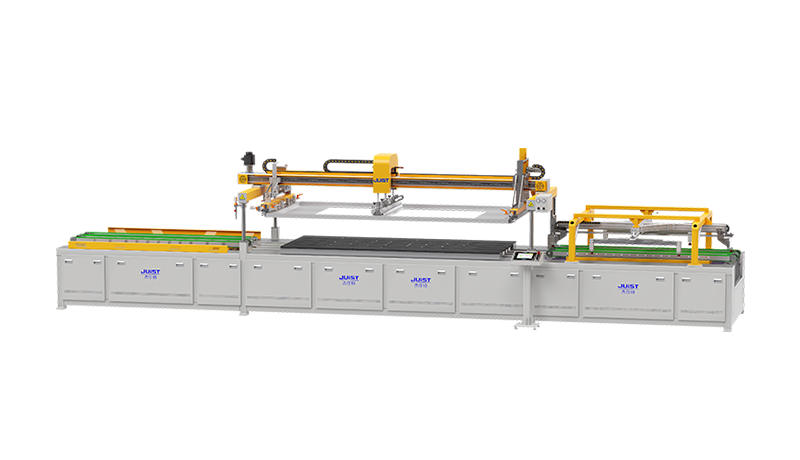

En la operación del máquina de laminado de cinta de vidrio fotovoltaica automática , la presión es un factor crucial. Afecta directamente la integridad del vidrio fotovoltaico y la resistencia de unión entre la cinta y el vidrio. La presión excesiva se convertirá en el "culpable" del agrietamiento del vidrio fotovoltaico, especialmente en el borde o el área débil del vidrio. La presión excesiva excederá su tolerancia, causando grietas o incluso una ruptura completa, lo que no solo aumenta los costos de producción, sino que también afecta seriamente la seguridad y la vida útil de los módulos fotovoltaicos. Por otro lado, si la presión es demasiado pequeña, el aire entre la cinta y el vidrio no se puede eliminar de manera efectiva, lo que resulta en espacios en la superficie de enlace, lo que a su vez afecta la firmeza y el sellado de la unión, y puede causar penetración de vapor de agua a largo plazo, dañando el rendimiento de las células fotovoltaicas.

Por lo tanto, es crucial encontrar el "punto de oro" del control de presión. Esto generalmente requiere una consideración integral basada en las características de viscosidad del material de la cinta utilizado (como EVA, POE, etc.), el grosor del vidrio fotovoltaico y la resistencia a la laminación esperada. Las máquinas de laminación completamente automáticas modernas generalmente están equipadas con sensores de presión avanzados y sistemas de control inteligentes, que pueden ajustar automáticamente la presión de acuerdo con los parámetros preestablecidos para garantizar que cada laminación pueda lograr el mejor efecto.

El arte de las bellas artes del tiempo

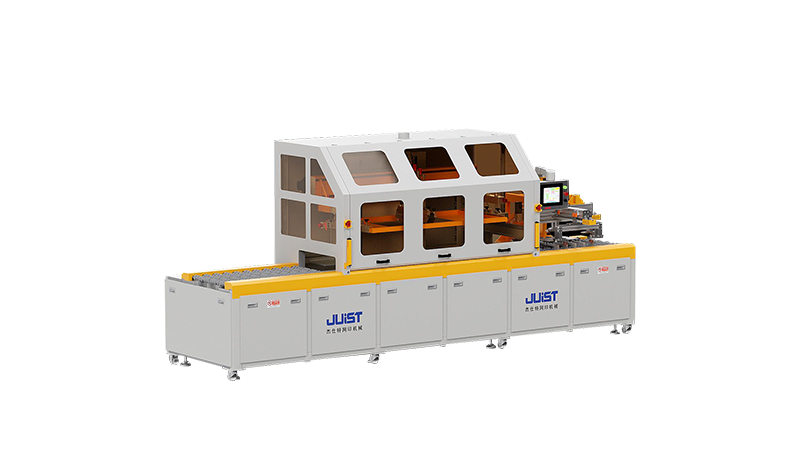

El tiempo de laminación también es un factor que no se puede ignorar. Está directamente relacionado con el grado de curado del adhesivo, la opresión de la superficie de unión y la precisión general del componente. Si el tiempo de laminación es demasiado corto, el adhesivo puede no estar completamente curado, la resistencia de unión es insuficiente y puede aflojarse debido a la vibración durante el procesamiento o transporte posterior. Por el contrario, si el tiempo de laminación es demasiado largo, aunque puede garantizar que el adhesivo esté completamente curado, también puede causar una compresión excesiva de la cinta, afectando su capacidad de resistencia y amortiguación, e incluso causando microamagio a la superficie del vidrio fotovoltaico, afectando el rendimiento óptico.

Para lograr el mejor efecto de laminación, el tiempo de laminación debe ajustarse finamente de acuerdo con las características de curado de la cinta, la temperatura ambiente y el ritmo general de la línea de producción. Algunas máquinas de laminación totalmente automáticas de alta gama también tienen funciones de aprendizaje adaptativas, que pueden optimizar continuamente el tiempo de laminación en función de los datos históricos y la retroalimentación en tiempo real para garantizar que cada laminación pueda lograr el mejor estado.

Práctica científica de la configuración de parámetros

En la operación real, para establecer con precisión la presión y el tiempo de la prensa de cinta de vidrio fotovoltaica totalmente automática, primero es necesario comprender completamente los parámetros de rendimiento de los materiales y equipos utilizados. Esto incluye, pero no se limita al tipo, el grosor y el rango de viscosidad de la cinta, el material, el grosor y las características de resistencia del vidrio fotovoltaico, y la presión máxima, la presión mínima, la precisión de ajuste de presión, el método de calentamiento y el rango de control de temperatura de la prensa.

En segundo lugar, a través de la presión experimental a pequeña escala, ajuste gradualmente los parámetros de presión y tiempo, observe y registre los efectos apremiantes en diferentes combinaciones de parámetros, incluida la resistencia a la unión, la calidad de la apariencia, la eficiencia de producción, etc. En función de estos datos, se puede dibujar la curva de relación de calidad de presión-tiempo para encontrar la combinación óptima de parámetros.

Finalmente, los parámetros óptimos verificados se ingresan en el sistema de control de la prensa para realizar un proceso de producción automatizado y estandarizado. Al mismo tiempo, se establece un mecanismo regular de inspección y calibración para garantizar el funcionamiento estable a largo plazo de la prensa y mantener la consistencia de la calidad apremiante.