+86-519-83387581

Análisis del mecanismo operativo de precisión del equipo de devanado fotoeléctrico automático de rollo a rollo

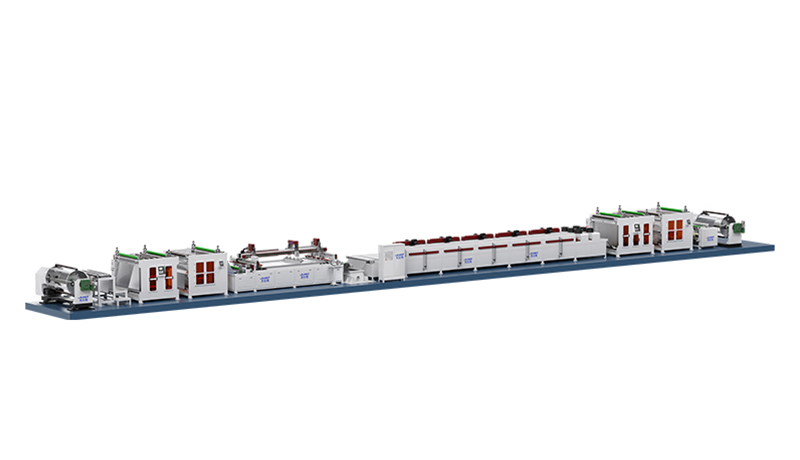

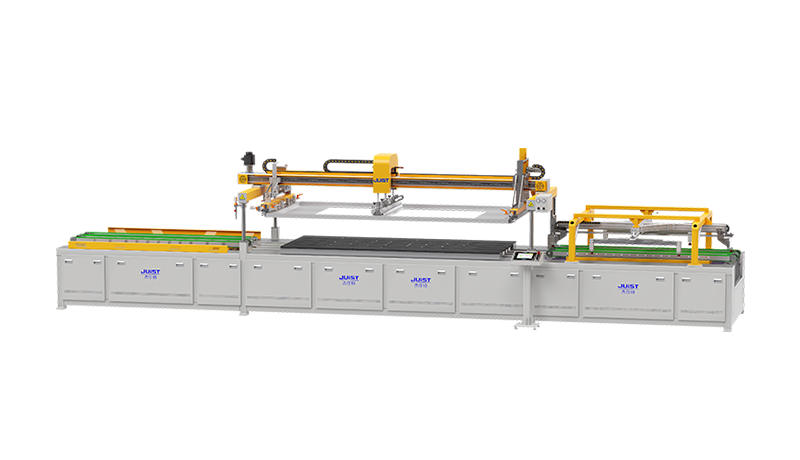

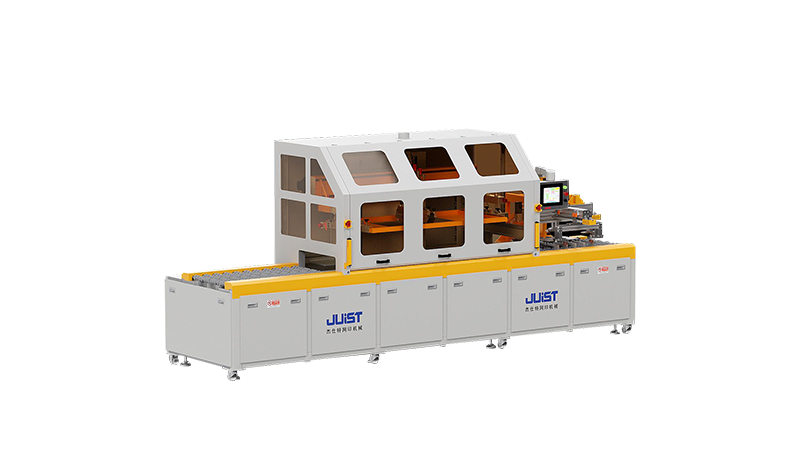

La operación de Equipo de devanado fotoeléctrico automático de rollo a rollo Representa un ballet meticulosamente orquestado de ingeniería de precisión, que depende fundamentalmente de la tecnología de detección fotoeléctrica para lograr el transporte no destructivo y de alta precisión y el posicionamiento de materiales de películas flexibles. Al iniciar, la unidad de relajación dispensa suavemente la película de sustrato, que luego navega a través de una serie de rodillos de guía de control de tensión. Estos actuadores funcionan como los puntos finales neuronales del sistema, monitoreando y haciendo microadajustaciones perpetuamente a la cautela del material, garantizando su inquebrantable estabilidad durante todo el proceso de tránsito. Los sensores fotoeléctricos actúan como los ojos vigilantes del aparato; Emiten y reciben señales de luz para detectar con precisión la posición de borde del material o las marcas de registro preestablecidas, convirtiendo estos datos en tiempo real en señales eléctricas que se remontan al sistema de control central. Operando como el cerebro, el sistema de control procesa esta información rápidamente y emite comandos, lo que impulsa los servomotores de precisión para realizar la corrección de la ruta instantánea y la sincronización de velocidad. Esto asegura que el material finalmente se enrolle en un rollo perfectamente uniforme en la unidad de rebobinado. Todo el proceso se caracteriza por un alto grado de automatización, asegurando la producción continua y la calidad consistente del producto.Abordar los desafíos operativos comunes: diagnósticos y soluciones efectivos

A pesar de su diseño sofisticado, el equipo puede encontrar problemas típicos durante la operación prolongada y continua. La desviación de guía web es un mal funcionamiento relativamente frecuente, a menudo derivado de lentes de sensores contaminados, deriva de sensibilidad o desalineación de los rodillos de guía mecánica. Los operadores deben limpiar rutinariamente los sensores, recalibrar su línea de base de detección e inspeccionar la alineación de todos los rodillos guía. La fluctuación de la tensión presenta otra preocupación significativa, ya que la tensión inestable puede causar arrugas o estiramientos de materiales. La causa raíz podría ser la degradación del rendimiento de los frenos/embragues neumáticos o magnéticos, o una falla en la retroalimentación del sensor de tensión. La inspección sistemática y la calibración de estos componentes de ejecución y detección se requieren durante el mantenimiento. El devanado inadecuado, que afecta la estética del producto y puede conducir a desechos de materiales, a menudo está relacionado con un exceso de agitación radial del eje de rebobinado o desgaste en las piezas de transmisión. Implementar un programa de mantenimiento preventivo regular, reemplazar los componentes desgastados y garantizar el equilibrio dinámico de todos los elementos giratorios son pasos cruciales para evitar tales problemas.Maximizar el potencial del equipo para mejorar la salida general de la línea de producción

El desbloqueo de la capacidad productiva completa del equipo de devanado fotoeléctrico automático de rollo a rollo requiere un enfoque dual centrado en la optimización de procesos y la integración del sistema. La optimización profunda de los parámetros operativos, como establecer con precisión el gradiente de tensión entre desenrollar y rebobinar en función de las características del material, coincidir con la velocidad de línea óptima y ajustar la sensibilidad de respuesta del sistema de corrección fotoeléctrica, puede reducir significativamente el desperdicio de material y el tiempo de configuración durante las startups y los cambios en el balanceo. La integración del equipo en el sistema de ejecución de fabricación de una fábrica (MES) o la plataforma IoT permite el monitoreo en tiempo real del estado del equipo, la eficiencia de producción y las métricas de calidad del producto, proporcionando datos invaluables para la toma de decisiones gerenciales. Además, la capacitación especializada para los operadores es primordial. Los técnicos calificados pueden realizar cambios de manera más rápida, identificar problemas potenciales de manera proactiva e intervenir de manera efectiva, minimizando así el tiempo de inactividad no planificado y asegurando un flujo de producción suave y eficiente.Métricas de evaluación crítica para seleccionar equipos de devanado automático de rollo a rollo de alta calidad

La selección de una máquina de devanado automática de rollo a rollo que satisface las demandas de producción específicas requiere una evaluación integral. La estabilidad y la confiabilidad del equipo deben ser la prioridad principal, reflejada en la elección de los componentes centrales y la rigidez general y la precisión de mecanizado de la estructura mecánica. Un marco robusto y un sistema de transmisión de precisión forman la base física para la operación estable a largo plazo. La sofisticación y la facilidad de uso del sistema de control son igualmente críticos. Un sistema que presenta una interfaz intuitiva de la máquina humana (HMI), el soporte para el almacenamiento de recetas de materiales múltiples y las funciones de diagnóstico integrales pueden reducir significativamente la complejidad operativa y mejorar la eficiencia de mantenimiento. La compatibilidad de la máquina y el rango ajustable determinan su amplitud de aplicación. Es esencial verificar que las capacidades del equipo con respecto al ancho del material, el rango de espesor y el máximo diámetro del rodillo se alineen con los planes de productos actuales y futuros. Finalmente, el soporte técnico del fabricante y la capacidad de servicio postventa constituyen una métrica blanda vital. La respuesta técnica rápida y el suministro de repuestos confiables son indispensables para garantizar que la línea de producción continúe generando valor.Explorando prácticas de aplicación innovadores de esta tecnología en el campo de electrónica flexible

El valor de la tecnología de devanado fotoeléctrico automático de rollo a rollo se demuestra profundamente en el ámbito de la fabricación de productos electrónicos flexibles. Aquí, procesa varios materiales de sustrato flexibles preciosos, como poliimida o películas de poliéster transparentes, con una eficiencia y consistencia excepcionales. Es parte integral de casi todos los procesos centrales en la fabricación de placas de circuito impreso flexible (FPCB), desde el grabado preciso de las capas revestidas de cobre hasta la laminación precisa de las películas de cubierta protectores y finalmente el devanado del producto terminado. Su capacidad de guía de alta precisión garantiza que los patrones de circuito a nivel de micrones permanezcan perfectamente alineados durante la laminación de múltiples capas, mientras que el control de tensión estable evita que los circuitos frágiles se rompan o se deforman durante el transporte. Más allá de los FPCB, esta tecnología sirve como un proceso fundamental para fabricar productos de vanguardia como pantallas flexibles, etiquetas RFID y células solares de película delgada, lo que permite la creación de numerosos dispositivos portátiles y puntos finales de IoT y mostrando un inmenso potencial de aplicación.